بهترین آرماتوربندی ساختمان

آرماتوربندی نهتنها یک تکنیک مهندسی است، بلکه بهعنوان یک هنر در تحکیم پایههای سازهها شناخته میشود و تأثیر مستقیم بر ایمنی و دوام بناها دارد. با اجرای صحیح میلگردگذاری، میتوان از بروز مشکلات جدی در آینده جلوگیری کرده و کیفیت ساختوساز را بهبود بخشید.

در این مقاله بهطور کامل به ابعاد مختلف این فرآیند میپردازیم و سعی داریم با بیان نکات کلیدی، نیازهای اطلاعاتی فعالان صنعت ساختوساز را پاسخگو باشیم. در نهایت، مطالعه دقیق مراحل آرماتور بندی و تکنیکهای مورد استفاده در آن، میتواند به کاهش هزینههای اضافی و ارتقای کیفیت سازهها منجر شود.

آرماتوربندی چیست

آرماتوربندی بهعنوان یک فرآیند کلیدی در صنعت ساختوساز شناخته شده که شامل برش و خم کردن میلههای فلزی است. این میلگردها پسازآمادهسازی، با استفاده از سیمهای مخصوص به المانهای مختلف اسکلت بتنی نصب میشوند. فردی که این فرآیند را انجام میدهد، بهعنوان آرماتوربند معرفی و نقش بسیار مهمی در افزایش استحکام و پایداری سازه ایفا میکند.

این فرآیند بهطور گستردهای در انواع بناهای بتنی مانند: فونداسیونها، ستونها، تیرها، دیوارها و سقفها مورد استفاده قرار میگیرد. میلگردگذاری مستلزم برخورداری از دانش عمیق مهندسی، دقت در طراحی و پیادهسازی و همچنین رعایت استانداردهای مربوط به ساختمانسازی است. توجه به جزئیات در این مرحله میتواند تأثیر قابل توجهی در کیفیت نهایی ساختار داشته باشد.

انواع روش آرماتوربندی

آرماتوربندی بهعنوان یک روش کلیدی در مهندسی سازه، به 2 دسته اصلی تقسیم میشود. هریک از این دستهها وظایف و ویژگیهای خاص خود را دارند که در تقویت و پایداری بناها مؤثرند. انتخاب نوع و نحوه قرارگیری آرماتورها به این تقسیمبندی وابسته است و میتواند به بهبود عملکرد ساختار در برابر بارهای مختلف کمک شایانی نماید. بنابراین، درک عمیق از این فرآیند به مهندسان این امکان را میدهد که پیکرههایی ایمن و پایدار را طراحی و اجرا کنند.

آرماتوربندی طولی

آرماتوربندی طولی به معنای قرارگیری میلگردها بهصورت عمودی در امتداد محور سازه است. این نوع میلگردگذاری بهویژه برای تحمل تنشهای کششی طراحی شده و در اجزای بناهایی مانند تیرها، ستونها و فونداسیونها استفاده میشود. با توجه به بارهای وارد بر ساختار، آرماتور بندی طولی میتواند بهطور قابلتوجهی مقاومت و پایداری پیکره را افزایش دهد.

آرماتوربندی عرضی

آرماتوربندی عرضی شامل میلگردهای عرضی نظیر خاموتها و سنجاقیها است که برای تحمل تنشهای برشی و جلوگیری از ترکخوردگی بتن طراحی شدهاند. این نوع بهویژه در تیرها و ستونها اهمیت زیادی دارد و به تقویت ساختار کلی سازه کمک کرده و نقش حیاتی در مقابله با نیروهای برشی دارد و از آسیبهای احتمالی به بنا جلوگیری میکند.

صفر تا صد آرماتور بندی

آرماتوربندی به مجموعه اقداماتی اطلاق شده که برای تقویت سازههای بتنی بهکار میرود و مراحل آن از طراحی تا اجرا را شامل میشود. این مراحل از اهمیت ویژهای برخوردارند و باید بادقت و مطابق با استانداردهای روز مهندسی انجام شوند.

طراحی آرماتوربندی

اولین و اساسیترین مرحله در آرماتوربندی، طراحی آن است که توسط مهندسان سازه انجام میشود. در این مرحله، عوامل متعددی از جمله بارهای وارده بر بنا (بارهای مرده، زنده، زلزله و باد) مورد بررسی قرار میگیرد. براساس تحلیلهای انجامشده، نوع، تعداد، قطر و نحوه قرارگیری میلگردها مشخص میشود. برای این منظور، نرمافزارهای مهندسی پیشرفته مانند SAP2000، ETABS و SAFE بهکار گرفته میشوند. این نرمافزارها به مهندسان این امکان را میدهند که بارهای وارده را بهدقت تحلیل و آرماتورهای بهینه را طراحی کنند.

طراحی میلگردگذاری باید مطابق با آییننامههای معتبر و شناختهشدهای مانند ACI 318 (موسسه بتن آمریکا Eurocode و آییننامه بتن ایران انجام شود. این آییننامهها استانداردهای دقیقی برای حداقل و حداکثر مقدار آرماتور، فاصلهگذاری میلگردها و پوششهای بتنی ارائه میدهند. رعایت این استانداردها نهتنها به افزایش ایمنی سازه کمک میکند، بلکه عمر مفید بنا را نیز بهطرز چشمگیری افزایش میدهد.

انتخاب میلگرد

جداسازی و خرید میلگردهای مناسب بهمنظور بهینهسازی کیفیت و ایمنی بناها براساس استانداردهای ملی و بینالمللی نظیر ASTM و ISIRI انجام میشوند. انتخاب استاندارد به عوامل متعددی بستگی دارد که در ادامه به آنها اشاره شدهاند.

- نوع سازه: بسته به نوع بنا (مسکونی، تجاری، صنعتی) نیاز به میلگردهای خاصی وجود دارد.

- شرایط محیطی: در مناطق مرطوب یا خورنده، باید از میلگردهایی با مقاومت بالا در برابر عوامل جوی و خورندگی استفاده شود.

- نیازهای خاص پروژه: برخی پروژهها ممکن است نیاز به ویژگیهای خاصی از میلگرد داشته باشند.

انواع میلگردها

- میلگرد A2: بهواسطه انعطافپذیری بالای خود، گزینهای مناسب برای خمکاریهای شدید است و میتواند در سازههایی که نیاز به شکلپذیری بیشتری دارند، بهکار رود.

- میلگرد A3 : با ویژگیهای مقاومتی بالا، بهویژه در تحمل بارهای سنگین، این میلگرد انتخابی ایدهآل برای بناهایی با بارگذاری شدید محسوب میشود.

- میلگرد A4 : بهدلیل ویژگیهای خاص خود، در برخی شرایط خاص مورد استفاده قرار میگیرد.

- میلگردهای مقاوم در برابر خورندگی: در مناطقی که در معرض رطوبت بالا یا شرایط خورنده قرار دارند، استفاده از میلگردهای اپوکسی یا گالوانیزه توصیه میشود.

انتخاب صحیح میلگرد نه تنها در ایمنی و پایداری بناها تأثیرگذار است، بلکه میتواند هزینههای نگهداری و تعمیرات را نیز بهحداقل برساند. مهندسان باید دقت لازم را در این انتخاب داشته باشند تا پیکرههایی با کیفیت و ایمنی بالا ایجاد کنند.

برش و خمکاری میلگرد

در مراحل ابتدایی، پسازطراحی و مشخص شدن ابعاد نهایی، میلگردها به اندازههای مورد نیاز برش داده میشوند. این مرحله معمولاً با استفاده از دستگاههای پیشرفته برش و خمکاری انجام میگیرد که کارایی و دقت بالایی را در این فرآیند فراهم میآورند.

دقت در این مرحله از اهمیت ویژهای برخوردار است، زیرا میتواند به جلوگیری از هدر رفت مواد کمک کند و اطمینان دهد که میلگردها با نقشههای طراحی هماهنگ هستند. تطابق دقیق با مشخصات طراحی نه تنها هزینهها را کاهش میدهد، بلکه به استحکام و ایمنی سازه نهایی نیز میافزاید.

در فرآیند خمکاری، رعایت استانداردهای آییننامهای الزامی است. این اصول به منظور حفظ مقاومت میلگرد و جلوگیری از هرگونه آسیب به ساختار آن تدوین شدهاند. عدم رعایت این موارد منجر به کاهش مقاومت میلگردها شده که این امر میتواند به بروز مشکلات جدی در بناها منجر شود.

توجه به جزئیات و استفاده از تجهیزات مناسب در این مرحله از کار به شدت توصیه میشود. این امر نه تنها به افزایش کیفیت کار کمک میکند، بلکه موجب افزایش امنیت و دوام سازهها نیز خواهد شد.

آمادهسازی قالبها

قالبهای بتنی نقش اساسی در شکلدهی به بتن ایفا میکنند. برای اینکه فرآیند بتنریزی به درستی انجام شود، لازم است که این قالبها از استحکام و صافی کافی برخوردار باشند و همچنین از تمیزی لازم بهرهمند شوند. در غیر این صورت، احتمال نشت بتن و تغییر شکل ساختار بنا افزایش مییابد که میتواند به مشکلات جدی در بلندمدت منجر شود.

جنس قالبها میتواند متنوع باشد و بسته به شرایط پروژه و بودجه در دسترس، ممکن است از چوب، فلز یا پلاستیک ساخته شوند. هریک از این مواد ویژگیهای خاص خود را دارند که بر کیفیت و دوام پیکره تأثیر بگذارد.

- قالبهای چوبی: معمولاً ارزانتر و سریعتر قابل تهیه هستند.

- قالبهای فلزی: بهدلیل استحکام و دوام بالاتر، کارایی بیشتری در پروژههای بزرگ دارند.

- قالبهای پلاستیکی: بهدلیل سبکی و مقاومت در برابر خوردگی، گزینههای مناسبی برای برخی پروژهها هستند.

انتخاب جنس مناسب برای قالبها از اهمیت ویژهای برخوردار است و باید براساس نیازهای پروژه و شرایط موجود انجام گیرد. با در نظر گرفتن تمامی نکات گفته شده، طراحان و مهندسان باید توجه ویژهای به آمادهسازی قالبها داشته باشند.

چیدمان میلگردها در سازههای بتنی

میلگردها طبق طرحهای مهندسی و نقشههای طراحی در قالبهای مشخص قرار میگیرند. برای حفظ فاصلهای مناسب میان میلگرد و سطح بتن، که به آن پوشش بتنی گفته میشود، استفاده از اسپیسرها یا قطعات پلاستیکی بسیار ضروری است.

این فاصله نهتنها به جلوگیری از خوردگی میلگردها کمک میکند، بلکه به افزایش دوام و پایداری سازه نیز میانجامد. مقدار پوشش بتنی معمولاً در بازهای بین ۲۵ تا ۵۰ میلیمتر تنظیم میشود. این مقدار بسته به نوع بنا و شرایط محیطی ممکن است متفاوت باشد. بهعنوان مثال:

- در محیطهای مرطوب یا خورنده، نیاز به پوشش بیشتری است تا از آسیب و تخریب میلگردها جلوگیری شود.

- در محیطهای خشک، پوشش کمتر کافی است.

رعایت اصول طراحی و چیدمان صحیح میلگردها تأثیر بسزایی در ایمنی و عمر مفید سازه خواهد داشت. به همین دلیل، مهندسان و پیمانکاران باید بادقت به جزئیات طراحی توجه داشته و از مواد با کیفیت و استاندارد استفاده کنند. این کار به پیشگیری از هرگونه مشکل در آینده کمک میکند.

اتصال میلگردها

میلگردها معمولاً با استفاده از مفتولهای فولادی یا از طریق جوشکاری، در صورت مجاز بودن، به یکدیگر متصل میشوند. این اتصالات باید بهگونهای طراحی و اجرا شوند که از جابهجایی میلگردها در حین فرآیند بتنریزی جلوگیری کنند. عدم وجود اتصالات محکم میتواند منجر به ضعف در بنا و مشکلات جدی در کارایی آن شود.

جوشکاری میلگردها در برخی شرایط و براساس استانداردهای فنی ممکن است ممنوع باشد. این ممنوعیت بهدلیل این بوده که جوشکاری میتواند تغییرات نامطلوبی در خواص مکانیکی میلگرد ایجاد کند. به همین دلیل، لازم است که مهندسان و پیمانکاران بادقت به قوانین و مقررات مربوط به جوشکاری توجه کنند و در صورت لزوم از روشهای جایگزین مانند استفاده از مفتولهای فولادی بهرهگیری کنند.

بازرسی و کنترل کیفیت پیش از فرآیند بتنریزی

در مرحله بازرسی و کنترل کیفیت مهندسان ناظر موظف هستند تا به دقت به مواردی مانند: چیدمان میلگردها، فاصلههای موجود بین آنها، فاصلههای موجود بینشان، اتصالات و پوشش بتنی توجه کنند. هرگونه نقص یا ایراد در این فاز میتواند تأثیرات منفی بر مقاومت کلی سازه داشته باشد. در واقع، یک نقص کوچک شاید در آینده به مشکلات بزرگتری منجر شود که هزینههای سنگینی را بهدنبال خواهد داشت. هریک از این موارد بهعنوان معیارهای کلیدی در سنجش کیفیت سازه عمل کرده و فرایند اعتبارسنجی بنا را تسهیل میکنند.

علاوه بر این، مهندسان ناظر باید بادقت به تحلیل نتایج حاصل از بررسیهای خود بپردازند. درصورت مشاهده هرگونه اشکال همانند: تغییر در چیدمان میلگردها و تنظیم مجدد اتصالات، انجام اقدامات اصلاحی لازم ضروری است. درنهایت، دقت و توجه در مرحله بازرسی و کنترل کیفیت میتواند بهطور قابل توجهی بر دوام و ایمنی سازه تأثیر بگذارد.

فرآیند بتنریزی و اهمیت دقت در آن

بتنریزی فرآیندی است که پسازتأیید نهایی چیدمان آرماتورها آغاز میشود. در این مرحله، تکههای بتن باید بهطور یکنواخت و بدون ایجاد حفرههای ناپسند در اطراف میلگردها ریخته شوند. دقت در ریختن بتن تأثیر بسزایی بر کیفیت نهایی سازه دارد. بنابراین، هرگونه بینظمی و نقص در این مرحله برطرف شود تا حداکثر پایداری و استحکام حاصل شود.

یکی از مراحل کلیدی در فرایند بتنریزی، ویبره کردن بتن است. این عمل به منظور حذف حبابهای هوا و تضمین همگنی مواد انجام میشود. ویبره کردن اگر بهدرستی انجام نشود، میتواند اثرات منفی بر کیفیت بتن داشته باشد. در زیر به برخی از نکات مهم در این زمینه اشاره کردهایم.

- ویبره کردن بیش از حد بتن: ترکیب بتن بالاتر از میزان استاندارد دچار تغییراتی شده که منجر به ضعف و ناپایداری در سازه میشود.

- ویبره ناکافی: حبابهای هوا در بتن باقی مانده و میتوانند به کاهش مقاومت آن منجر شوند.

رعایت دقت در مراحل بتنریزی و ویبره کردن نه تنها کیفیت نهایی سازه را تحتتأثیر قرار میدهد، بلکه میتواند بر عمر مفید آن نیز تأثیر بگذارد. به همین دلیل، توجه به جزییات در این فرایند باید بهعنوان یک اصل اساسی در نظر گرفته شود تا پروژههای عمرانی با موفقیت و بدون مشکل پیش بروند.

عملآوری بتن

پسازریختن بتن، مرحلهای به نام عملآوری (Curing) آغاز میشود که هدف آن حفظ رطوبت و دمای مناسب بتن است. این فرآیند معمولاً بین 7 تا 28 روز به طول میانجامد و برای دستیابی به مقاومت نهایی بتن از اهمیت بالایی برخوردار هستند. در این مرحله، بتن باید به گونهای نگهداری شود که از تبخیر سریع آب جلوگیری و دما در محدوده مطلوب باقی بماند. روشهای متعددی برای عملآوری بتن وجود دارد که هریک متناسب با شرایط مختلف و نیازهای خاص پروژه انتخاب میشوند.

- پاشیدن آب: یکی از روشهای متداول، پاشیدن آب روی سطح بتن است که به حفظ رطوبت آن کمک میکند.

- استفاده از پوششهای مرطوب: مانند پارچههای مخصوص یا پلاستیک، که میتواند بهعنوان گزینهای مناسب در این زمینه مدنظر قرار گیرد.

- مواد شیمیایی عملآوری: برخی از این مواد میتوانند به حفظ رطوبت بتن کمک کرده و فرآیند سخت شدن آن را تسریع نمایند.

انجام صحیح عملآوری نه تنها به افزایش مقاومت بتن کمک کرده، بلکه از بروز ترکها و سایر آسیبها نیز جلوگیری میکند. در نتیجه، توجه به این مرحله از ساختوساز بهعنوان یک جزء کلیدی در تضمین کیفیت و دوام سازهها بهشمار میرود.

باز کردن قالبها

پسازعملآوری بتن، مرحلهای حساس آغاز میشود که در آن قالبها بادقت و احتیاط باز میشوند. این اقدام باید به گونهای انجام گیرد که آسیبی به سازه بتنی وارد نشود. اهمیت این قسمت در حفظ یکپارچگی و استحکام بنا نهفته است؛ زیرا هرگونه خطا در باز کردن قالبها میتواند منجر به تخریب یا آسیبهای جدی به ساختار شود. مراحل باز کردن قالبها

- بررسی وضعیت بتن: پیش از باز کردن قالبها، باید اطمینان حاصل شود که بتن به اندازه کافی سخت شده و آماده برای این مرحله است.

- باز کردن تدریجی: قالبها باید به آرامی و بهصورت تدریجی باز شوند تا از ایجاد تنشهای ناخواسته جلوگیری شود.

- استفاده از ابزار مناسب: برای باز کردن قالبها باید از ابزارهای مناسب و غیر آسیبزننده استفاده شود.

در مرحله باز کردن قالب، سازه بتنی وارد مرحله جدیدی میشود و آماده است تا هم برای استفاده اولیه و هم برای ادامه ساخت، بهکار رود. این آمادگی نشان میدهد که تمام مراحل لازم برای ایجاد یک ساختار مقاوم و پایدار بهخوبی انجام شده و حالا بنا میتواند بهطور مؤثر و ایمن در پروژههای مختلف استفاده شود.

نکات مهم در آرماتور بندی

آرماتو بندی نه تنها به تأمین مقاومت کششی و فشاری سازه کمک کرده، بلکه از بروز ترکهای ناشی از انقباض و انبساط بتن جلوگیری میکند. با توجه به پیشرفتهای روزافزون در تکنولوژی ساختوساز، شناخت دقیق نکات مربوط به میلگردگذاری به یک ضرورت تبدیل شده است.

- پایبندی به استانداردها: آرماتوربندی باید مطابق با آییننامههای معتبر مانند ACI 318، Eurocode و آییننامه بتن ایران انجام شود.

- پوشش بتنی: انتخاب مناسب پوشش بتنی برای جلوگیری از زنگزدگی میلگردها ضروری است.

- فاصلهگذاری میلگردها: فاصلهگذاری باید بهصورتی باشد که بتن به راحتی بین آنها نفوذ کند و حفرهای ایجاد نشود.

- کنترل کیفیت اتصالات: اتصالات میلگردها باید بادقت و محکم انجام شوند تا از وقوع لغزش جلوگیری شود.

- توجه به محیط اجرایی: در مناطقی با شرایط محیطی خاص، مانند مناطق ساحلی مرطوب، استفاده از میلگردهای مقاوم در برابر خوردگی، مانند میلگردهای اپوکسی یا گالوانیزه، توصیه میشود.

- آموزش نیروی انسانی: آموزش کارگران و تکنسینهای آرماتوربند حائز اهمیت است تا از خطاهای اجرایی جلوگیری شود.

- ایمنی در کارگاه: استفاده از تجهیزات ایمنی نظیر دستکش، کلاه ایمنی و عینک محافظ، امری ضروری است که به کاهش حوادث کمک میکند.

- مدیریت ضایعات: برش دقیق میلگردها و استفاده بهینه از مواد میتواند به کاهش ضایعات و هزینهها منجر شود.

- بررسی شرایط آب و هوایی: میلگردگذاری در شرایط آب و هوایی نامناسب، مانند باران شدید یا گرمای زیاد، میتواند به کیفیت کار آسیب برساند.

با رعایت این نکات کلیدی، میتوان به استحکام و ایمنی سازهها در فرآیند میلگردگذاری اطمینان حاصل کرد و از بروز مشکلات در آینده جلوگیری نمود.

روشهای اجرای آرماتوربندی

آرماتوربندی یک مرحله مهم در ساخت بناها است و بسته به نوع پروژه و شرایط محیطی، به روشهای مختلفی انجام میشود. این روشها بهطور کلی به ۴ دسته اصلی تقسیم شدهاند که هرکدام براساس نیازهای خاص پروژه انتخاب میشوند.

آرماتوربندی دستی

آرماتوربندی دستی یکی از روشهای سنتی و ابتدایی در اجرای این فرآیند است. این شیوه معمولاً در پروژههای کوچکتر یا در شرایطی که دسترسی به تجهیزات پیشرفته محدود بوده، بهکار میرود. اگرچه میلگردگذاری دستی زمانبر شناخته شده، اما نیاز بهدقت و مهارت بالای کارگران دارد. در این حالت، کارگران با استفاده از ابزارهای دستی مانند انبر و مفتول، میلگردهای مورد نیاز را بهدقت نصب میکنند.

آرماتوربندی مکانیزه

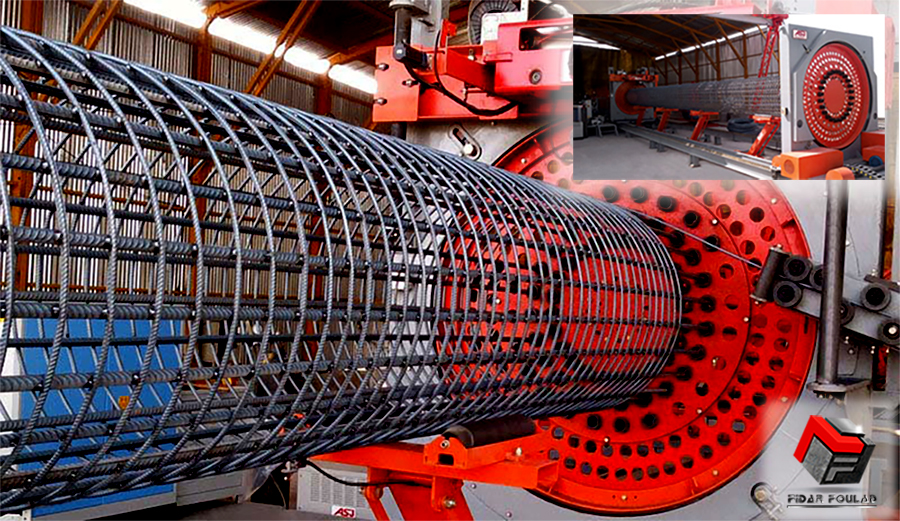

آرماتوربندی مکانیزه در پروژههای بزرگ و صنعتی بهکار میرود که به دستگاههای پیشرفتهای مانند: دستگاههای برش، خمکاری و جوشکاری خودکار وابسته هستند. مزیت اصلی این روش، افزایش سرعت و دقت در اجرای کار بوده که بهخصوص در پروژههای با مقیاس وسیع و نیاز به کیفیت بالا، بسیار حائز اهمیت است.

آرماتوربندی پیشساخته

آرماتوربندی پیشساخته، شبکههایی از میلگرد هستند که در کارخانه تولید و سپس به محل پروژه منتقل میشوند. این روش بهویژه برای سازههای بزرگ و استاندارد مانند پلها و تونلها مناسب است، زیرا به کاهش زمان ساخت و افزایش کیفیت نهایی کمک میکند.

آرماتوربندی با فیبرهای پلیمری تقویتشده (FRP)

درنهایت، آرماتوربندی با فیبرهای پلیمری تقویتشده (FRP) در برخی پروژههای خاص به جای میلگردهای فولادی استفاده میشود. این مواد بهدلیل مقاومت فوقالعاده خود در برابر خوردگی، گزینهای مناسب برای محیطهای سخت و چالشبرانگیز میباشند، هرچند که هزینه بالاتری نسبت به مواد سنتی دارند. انتخاب شیوه مناسب میلگردگذاری با توجه به نیازها و شرایط خاص پروژه، تأثیر قابلتوجهی بر کیفیت و دوام سازههای نهایی خواهد داشت.

مزایا و معایب آرماتوربندی

آرماتوربندی بهعنوان یک روش مؤثر در تقویت بناهای بتنی، مزایا و معایب خاص خود را دارد. از یک سو، مزایایی چون افزایش مقاومت و دوام سازه، کاهش خطر ترکخوردگی و انعطافپذیری در طراحی، آن را به یک انتخاب محبوب در صنعت ساختوساز تبدیل کرده است.

از سوی دیگر، باید معایبی چون هزینههای بالا، زمانبر بودن فرآیند و نیاز به تخصص را نیز در نظر گرفت. بنابراین، تصمیمگیری در مورد استفاده از میلگردگذاری باید با دقت و براساس شرایط خاص هر پروژه صورت گیرد.

مزایای آرماتوربندی

- افزایش مقاومت سازه: آرماتوربندی باعث تقویت کششی بتن میشود و بناها را در برابر بارهای دینامیکی مانند زلزله مقاومتر میکند. این ویژگی به طراحان امکان میدهد تا ساختمانهایی با قابلیت تحمل بارهای مختلف ایجاد کنند و ایمنی بیشتری فراهم آورند.

- انعطافپذیری در طراحی: با استفاده از بتن مسلح، امکان طراحی سازههای پیچیده و خلاقانه وجود دارد. این امر در پروژههای معماری مدرن بسیار حائز اهمیت است.

- دوام بالا: بتن مسلح در برابر عوامل محیطی مانند رطوبت، آتشسوزی و نوسانات دما مقاوم بوده که این ویژگی به افزایش طول عمر بنا کمک میکند.

- هزینه مناسب: هزینه ساخت سازههای بتنی مسلح معمولاً در مقایسه با مصالح ساختمانی دیگر مانند فولاد خالص مناسبتر است.

- قابلیت شکلپذیری: بتن مسلح میتواند به اشکال متنوع قالبگیری شود، که این ویژگی در پروژههای معماری خلاقانه بسیار کارآمد است.

- مقاومت در برابر آتش: سازههای بتنی مسلح نسبت به بناهای چوبی یا فلزی از نظر ایمنی در برابر آتشسوزی عملکرد بهتری دارند.

معایب آرماتوربندی

- نیاز به دقت بالا: هرگونه اشتباه در طراحی یا اجرا میتواند به کاهش مقاومت بنا منجر شود و نیازمند نظارت دقیق و مستمر است.

- زنگزدگی میلگردها: در محیطهای مرطوب یا خورنده، میلگردها شاید دچار زنگزدگی شوند که این امر میتواند عمر سازه را کاهش دهد.

- وزن بالای سازه: بناهای بتنی بهدلیل وزن بیشتر در مقایسه با سازههای فولادی، احتمالا محدودیتهایی در طراحی فونداسیون ایجاد کنند.

- زمانبر بودن فرآیند: فرآیند آرماتوربندی و عملآوری بتن بهدلیل زمانبر بودن ممکن است باعث تأخیر در پروژهها شود.

- ترک خوردگی بتن: عدم رعایت استانداردهای عملآوری میتواند منجر به ترک خوردگی بتن شود و نیاز به نگهداری مستمر و دقیق دارد.

- هزینههای اولیه بالا: هزینههای اولیه برای خرید میلگرد، تجهیزات و نیروی کار ماهر میتواند بهطور چشمگیری افزایش یابد.

- محدودیتهای بازسازی: تغییرات یا بازسازی در سازههای بتنی مسلح نسبت به بناهای فلزی دشوارتر بوده و ممکن است چالشهایی برای مهندسان ایجاد کند.

آرماتوربندی بهعنوان یک روش مؤثر در ساخت سازهها، مزایا و معایب خاص خود را دارد. درک این ویژگیها میتواند به مهندسان و طراحان کمک کند تا تصمیمات بهتری در زمینه انتخاب روشهای ساختوساز بگیرند و پروژههای خود را به شکلی بهینه مدیریت کنند.

تعرفه آرماتوربندی

در سال 1404، هزینه آرماتوربندی برای پروژههای ساختمانی در ایران معمولاً در محدوده 500,000 تا 1,500,000 تومان به ازای هر متر مربع نوسان دارد. این مبلغ شامل هزینههای زیر است. خرید میلگرد، دستمزد کارگران، سایر هزینههای جانبی مرتبط با فرآیند میلگردگذاری و پروژههای بزرگتر مانند پلها، دیوارهای برشی یا سدها، هزینهها میتواند به شکل قابلتوجهی افزایش یابد.

- نوع و مقدار میلگردها: قیمت میلگرد بسته به درجه و قطرشان متغیر است. میلگردهای اپوکسی که ویژگیهای خاصی دارند، معمولاً گرانتر از نوع معمولی هستند.

- هزینه نیروی کار: در شهرهای بزرگ، معمولاً هزینه نیروی کار بیشتر از مناطق روستایی یا کوچک است و این امر میتواند هزینههای کلی پروژه را تحتتأثیر قرار دهد.

- موقعیت جغرافیایی پروژه: در مناطق دورافتاده یا کلانشهرها، هزینههای حملونقل و نیروی کار احتمالا به مراتب بیشتر باشد.

- نوع پروژه: پروژههای صنعتی و پلسازی معمولاً نیاز به هزینه بیشتری در مقایسه با پروژههای مسکونی دارند.

- شرایط بازار و نوسانات قیمت مواد اولیه: نوسانات قیمت فولاد و بتن میتواند به تغییرات قابل توجهی در هزینه نهایی پروژه منجر شود.

- تجهیزات مورد نیاز: استفاده از دستگاههای مکانیزه یا قالبهای پیشرفته ممکن است هزینههای اولیه را افزایش دهد.

- بهبود کیفیت و سرعت: این تجهیزات میتوانند در بهبود کیفیت و سرعت اجرای پروژه مؤثر باشند.

شناخت دقیق این عوامل میتواند به تصمیمگیری بهتر در زمینه مدیریت هزینههای آرماتوربندی کمک کند.

جمعبندی

آرماتوربندی بهعنوان یک مرحله کلیدی در ساخت سازههای بتنی، نقش حیاتی در تضمین ایمنی و مقاومت بنا ایفا میکند. در فرآیند میلگردگذاری، میلهها طبق نقشههای برش خم شده و با استفاده از سیمهای مخصوص در ستونها، تیرها، سقفها، دیوارها و فونداسیونها نصب میشوند.

توجه به فاصلهها، طول گیرایی و رواداری میلگردها نه تنها کیفیت بتن مسلح را بهبود میبخشد، بلکه عملکرد کلی سازه را نیز تحتتأثیر قرار میدهد. همچنین، تسلط بر ابزارها و روشهای صحیح میلگردگذاری بهعنوان عاملی کلیدی در اجرای ساختمانهای ایمن و پایدار مطرح میشود.

در نتیجه، میلگردگذاری نه تنها به استحکام بنا کمک میکند، بلکه از نظر ایمنی نیز اهمیت بالایی دارد. امیدواریم این مقاله اطلاعات مفیدی ارائه کرده باشد و در صورت داشتن هرگونه سوال، خوشحال میشویم که آنها را در بخش نظرات با ما در میان بگذارید.

منابع معتبر