طراحی قالب بتن فلزی

طراحی قالب بتن بهعنوان یک فرآیند تصمیمگیری، براساس خواستههای طراح انجام شده و نتیجه نهایی به روشهای مختلف به سفارشدهنده منتقل میشود. برای توضیح طرح به خریدار، گزینههای متعددی وجود دارد که شامل نمونهسازی، ترسیم نقشه، توضیحات شفاهی، ماکتسازی و سایر روشها است.

امروز، ترسیم نقشه بهعنوان سریعترین، اقتصادیترین و دقیقترین شیوه انتقال تصمیمات در پروژههای صنعتی شناخته میشود. این روش در جوامع صنعتی بهعنوان زبانی بینالمللی بهکار میرود و با استفاده از نقشهها، امکان بررسی و محاسبات مرتبط با طرح پیش از اجرای آن فراهم مییابد. این امر به کاهش هزینهها و زمان ساخت کمک شایانی میکند. بنابراین، یک طراح صنعتی موفق باید با جزئیات نقشهکشی صنعتی آشنا باشد و بر آن تسلط یابد.

علاوهبر این، تسلط بر انتخاب و بهکارگیری مکانیزمها و قطعات مناسب در موقعیتهای مختلف طرحها از اهمیت بالایی برخوردار هستند. این امر تنها با مطالعه و تحقیق درزمینههای مرتبط و بهرهگیری از دانش متخصصان امکانپذیر است.

اهمیت قالبهای فلزی در پروژههای عمرانی

قالبهای فلزی بهعنوان یکیاز اجزای کلیدی در فرآیند بتنریزی، نقش بسیار مهمی در پروژههای عمرانی ایفا میکنند. این قالبها بهطور عمده برای نگهداری بتن در حین سخت شدن و شکلدهی به آن استفاده میشوند.

قابلیتهای منحصربه فرد قالبهای فلزی، از جمله استحکام بالا، قابلیت بازیافت و سهولت در نصب و جداسازی، آنها را به گزینهای محبوب و کارآمد در پروژههای ساختمانی تبدیل کرده است. با توجه به افزایش تقاضا برای ساختمانهای با کیفیت بالا و نیاز به صرفهجویی در زمان و هزینه، طراحی مؤثر و بهینه قالبهای فلزی بیشاز پیش اهمیت دارند.

در نتیجه، استفاده از قالبهای فلزی نه تنها به بهبود کیفیت نهایی سازه کمک میکند، بلکه باعث تسریع در فرآیند ساخت و کاهش هزینههای کلی پروژه میشود. این عوامل باعث شده که قالبهای فلزی به یکیاز انتخابهای اصلی مهندسان و پیمانکاران در پروژههای عمرانی تبدیل شوند.

انواع قالبهای فلزی بتن

قالبهای فلزی بتن در اشکال و اندازههای متنوعی طراحی و تولید میشوند. این قالبها بهطور کلی به 2 دسته اصلی تقسیم شدهاند. قالبهای استاندارد و قالبهای خاص.

- قالبهای استاندارد، معمولاً برای ساخت دیوارها و ستونها استفاده میشوند و بهدلیل طراحی ساده و قابلیت استفاده مجدد، گزینهای مناسب برای پروژههای مختلف هستند.

- از سوی دیگر، قالبهای خاص برای سازههای بزرگتر و پیچیدهتر طراحی شدهاند و به مهندسان این امکان را میدهند که به نیازهای خاص پروژه پاسخ دهند.

انتخاب نوع قالب مناسب بستگی به عوامل مختلفی از جمله نوع پروژه، ابعاد سازه و الزامات خاص آن دارد. آشنایی با انواع قالبهای فلزی بتن به طراحان و پیمانکاران کمک میکند تا تصمیمات بهتری اتخاذ کنند و درنتیجه کیفیت و کارایی پروژههای خود را افزایش دهند. با انتخاب صحیح قالب، میتوان به بهینهسازی فرآیند ساخت و کاهش هزینهها دست یافت.

مراحل طراحی قالب بتن برشی

در شیوههای نوین طراحی قالبهای بتن مدولار، مراحل طراحی بهصورت طبقهبندی مشخص و براساس محاسبات و تجربیات خاص درزمینه قالبسازی تدوین شده است. رعایت این مراحل به بهبود کیفیت و کاهش هزینهها کمک میکند و منجر به دستیابی به قالبهایی با ویژگیهای ایدهآل خواهد شد. مراحل طراحی به شرح زیر هستند.

طراحی نوار در فرآیند قالب سازی

طراحی نوار، بهعنوان نخستین مرحله در فرآیند طراحی قالب بتن ، نقش حیاتی در سیستم قالبسازی ایفا میکند. این مرحله به معنای ایجاد یک نمای گرافیکی از مراحل برش و شکلدهی قالب است و بهطور دقیق ترتیب فعالیتهای مختلفی مانند برش، سوراخکاری و خمکاری را که روی قطعه کار انجام میشود، نشان میدهد.

طراحی صحیح نوار به تولیدکنندگان این امکان را میدهد که زمان و هزینههای ساخت قالب را بهطور مؤثر پیشبینی کنند و همچنین به کاهش ضایعات مواد اولیه کمک شایانی نماید. با بهینهسازی طراحی نوار، میتوان بهرهوری فرآیند تولید را افزایش داد و کیفیت نهایی محصولات را بهبود بخشید.

با توجه به اینکه بین ۵۰ تا ۷۰ درصد از هزینه نهایی قطعات ساخته شده با قالب برش به مواد اولیه مربوط میشود، دقت در طراحی نوار برای کاهش دورریز مواد بسیار حائز اهمیت است. این رویکرد نه تنها به صرفهجویی در هزینهها کمک میکند، بلکه به حفظ منابع نیز منجر میشود.

مقدار جابهجایی مجاز ضایعات (دورریز)

مقدار مجاز دورریز بهشکل نهایی و محیط خارجی قطعه تولیدی وابسته است و بهطور کلی میتوان قطعات تولیدی را به 4 دسته اصلی تقسیم کرد.

- دسته اول: قطعاتی با محیط قوسدار که قوسها بهسمت یکدیگر واگرا میشوند. مقدار دورریز A برابر با 70% ضخامت ورق درنظر گرفته میشود.

- دسته دوم: قطعاتی با لبههای برشی مستقیم و موازی، مقدار دورریز بهطول مستقیم لبه قطعه بستگی دارد.

- دسته سوم: قطعات دارای منحنیهای موازی که مقدار دورریز بهطول قوس وابسته است.

- دسته چهارم: قطعاتی با گوشههای تیز، مقدار دورریز برابر یا بزرگتر درنظر گرفته میشود.

ایستگاههای غیرفعال

افزایش تعداد ایستگاههای برشی در یک نوار به معنای بیشتر شدن سنبهها و سایر اجزای قالب است. بهمنظور جلوگیری از نزدیکی ایستگاهها و تقویت استحکام نوار، معمولاً در نقاط مناسب یک ایستگاه غیرفعال تعیین شدهاند که در آن هیچ عملیاتی روی ورق صورت نمیگیرد و فضای لازم برای نصب سنبه یا دیگر اجزای قالب فراهم میشود.

چگونگی قرارگیری قطعه در نوار

برای تولید قطعات برشی معمولاً از نوارهای فلزی با عرض استاندارد استفاده میشود. در این مرحله، طراح باید بادقت قطعه را در نوار قرار دهد تا دورریز بهحداقل برسد. ممکن است قطعات در یکدیگر جا بگیرند یا بهصورت یک یا چند ردیف روی نوار طراحی شوند.

با رعایت این مراحل، طراح میتواند به طراحی بهینه و کارآمد قالبهای برش دست یابد که منجر بهکاهش هزینهها و افزایش کیفیت محصولات تولیدی میشود.

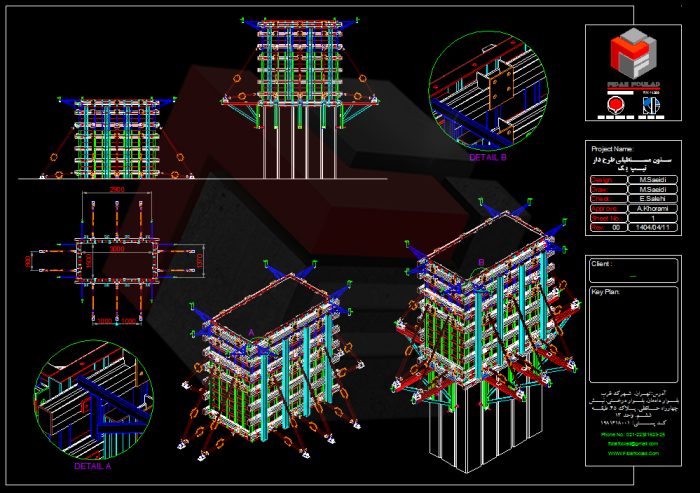

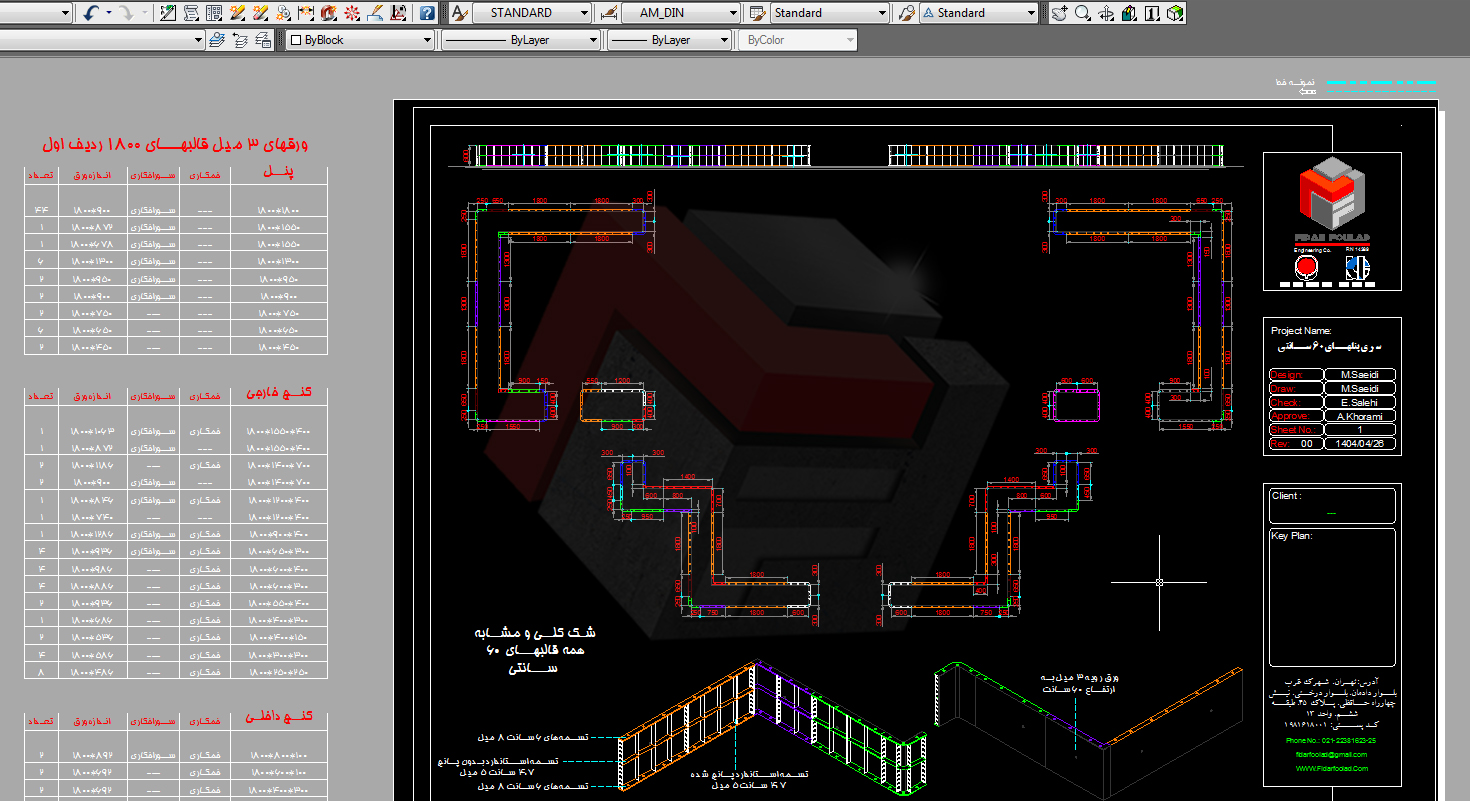

چگونگی طراحی نقشههای قالب

نقشه قالب، مشابه سایر نقشههای صنعتی، با رعایت اصول استاندارد بینالمللی نقشهکشی (DIN ISO) طراحی میشود. روند تکامل این نقشهها بهصورت زیر هستند.

- تهیه طرح اولیه: ابتدا براساس ویژگیهای ظاهری قطعه، یک طرح اولیه روی کاغذ تهیه میشود. در این مرحله، طراح بهبررسی و اصلاح مکانیزمهای موجود در طرح میپردازد تا بهیک نقشه جامع از شکل نهایی قالب دست یابد. این نقشه باید تمامی اجزا و جوانب را شامل شود.

- اختصاص شماره منحصر به فرد به قطعات: اختصاص شماره منحصربه فرد به تمامی قطعات قالب، چه استاندارد و چه غیر استاندارد، از اهمیت بالایی برخوردار است. این فرآیند به تسهیل طراحی و ساخت در مراحل بعدی کمک میکند و باعث شده تا هر قطعه به راحتی شناسایی و مدیریت شود.

- تهیه نقشههای ساخت: برای ساخت یا تأمین قطعات قالب، لازم است که از نقشههای جداگانه بهنام نقشه ساخت استفاده شود. این نقشهها روی کاغذهای استاندارد A4 یا دیگر کاغذهای متداول ترسیم شده و باید تمامی عملیات لازم برای تبدیل مواد خام بهشکل نهایی قطعه قالب را نشان دهند.

- تهیه نقشههای تفکیکی: این نقشهها مرزها، ابعاد و دقت اجزا را مشخص میکنند. در نقشههای تفکیکی، علاوه بر اندازهگیری دقیق، باید اطلاعاتی نظیر، صافی، سطح، جنس، سختی، شماره قطعه، ابعاد کلی، تلرانسهای فرم و وضعیت انطباقات و دیگر جزئیات ضروری ذکر شود.

با رعایت این مراحل، طراح میتواند نقشههای دقیقی برای قالبهای فلزی مدولار تهیه کند که به بهبود کیفیت و کاهش هزینهها در فرآیند تولید کمک میکند.

نرم افزار طراحی قالب بتن

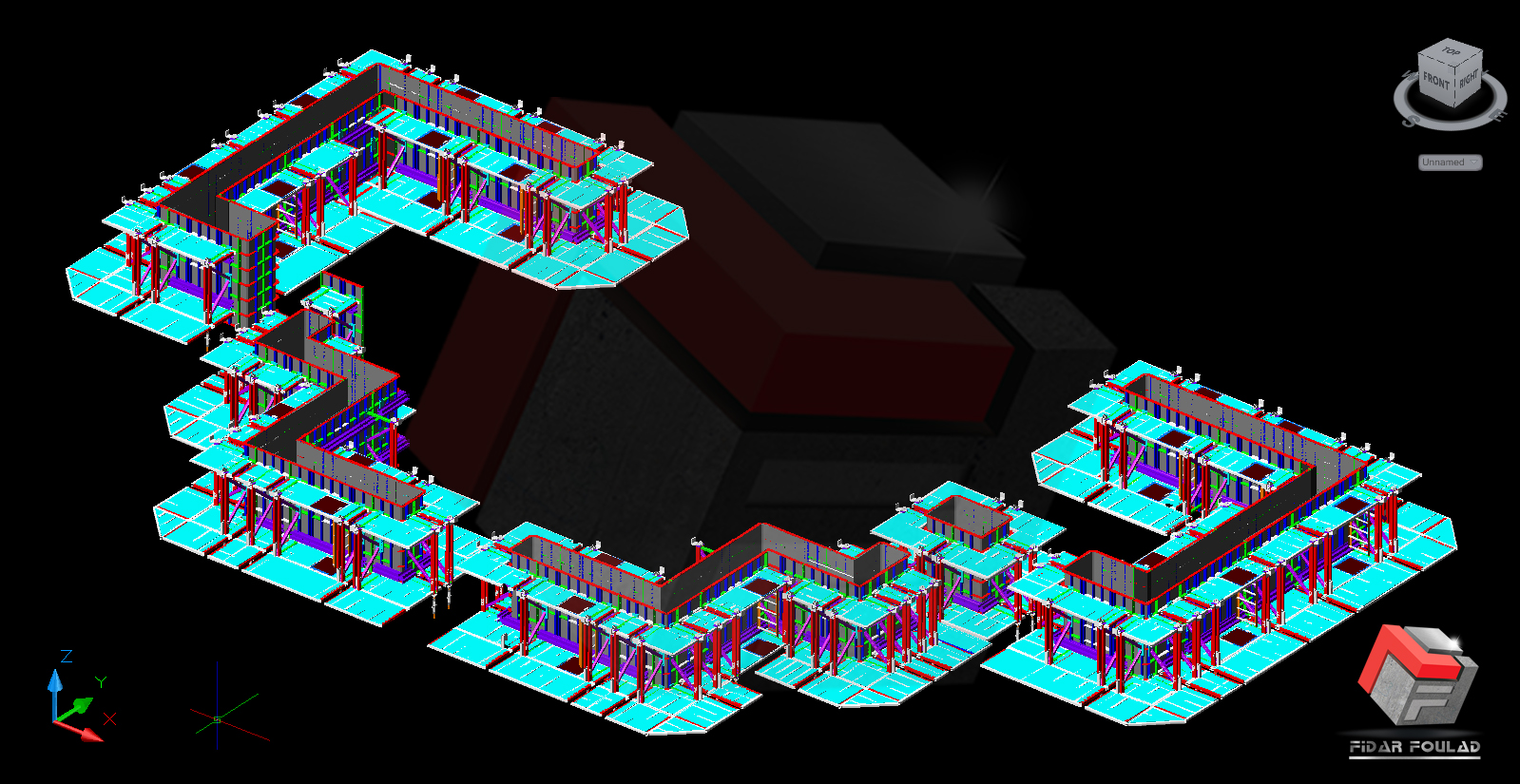

برای طراحی قالب بتن ، ابزارهای متنوعی وجود دارند که به مهندسان این امکان را داده تا طرحهای دقیق و بهروز ایجاد کنند. این نرمافزارها امکانات وسیعی برای طراحی، مدلسازی 3 بعدی و مدیریت مستندات ارائه میدهند. در ادامه بهمعرفی برخی از این ابزارها میپردازیم.

- اتوکد (AutoCAD): یکیاز نرمافزارهای اصلی و پرکاربرد در طراحی قالبهای بتن بوده که عمدتاً برای طراحیهای 2 بعدی و 3 بعدی در صنایع مختلف بهکار میرود و در طراحی قالبها و جزئیات ساختمانی نیز بسیار کارآمد است.

- Tekla Structures: یکیاز نرمافزارهای برجسته درزمینه مدلسازی قالبهای بتن است. این نرمافزار بهویژه برای طراحی قالب دیوار، ستونها و دالها مناسب بوده که ویژگیهای آن شامل، افزودن قالبهای پیشساخته و استاندارد به طرحها و اعمال سریع تغییرات در مدل 3 بعدی هستند.

- Prostructures: شامل Prosteel و Proconcrete، به طراحی و مدلسازی بتن مسلح و سازههای فولادی اختصاص دارد. این ابزار برای، مدلسازی اشیای بتنی بهصورت پارامتریک، ایجاد مستندات لازم شامل نقشهها و جداول برش میلگرد و استخراج اطلاعات که بهکاهش خطا و افزایش کارایی کمک میکند.

- Revit: در پروژههای معماری و مهندسی عمران کاربرد دارد و توانایی طراحی قالبهای بتن را در ترکیب با دیگر جزئیات ساختمانی دارد.

استفاده از این ابزارهای طراحی و مدلسازی به مهندسان کمک میکند تا بادقت و کارایی بیشتری قالبهای بتن را طراحی و مدلسازی کنند. این نرمافزارها علاوه بر افزایش دقت، به تسهیل فرآیند طراحی و بهینهسازی زمان و هزینه پروژهها نیز کمک میکنند.

ساخت قالب فلزی

تولید قالبهای فلزی یک فرآیند پیچیده است که شامل مراحل مختلفی از جمله برش، جوشکاری و پوششدهی میشود. هریک از این مراحل نقش حیاتی در کیفیت و عملکرد نهایی قالبها دارند. این مراحل نیازمند تجهیزات تخصصی و نیروی کار ماهر هستند تا کیفیت نهایی قالبها تضمین شود. در ادامه، بهبررسی جزئیات این فرآیند میپردازیم.

- برش: در مرحله اول، برش مواد اولیه به اشکال و اندازههای مطلوب انجام میشود. این مرحله بسیار حیاتی است زیرا دقت برش تأثیر مستقیمی بر کیفیت و دقت نهایی قالب دارد. استفاده از ماشینآلات پیشرفته در این مرحله میتواند به بهبود دقت و کاهش ضایعات کمک کند.

- جوشکاری: در این مرحله، قطعات فلزی به یکدیگر متصل میشوند. جوشکاری باید به گونهای صورت گیرد که استحکام و دوام قالبها حفظ شود. انتخاب روش مناسب جوشکاری و مهارت جوشکاران نقش مهمی در کیفیت نهایی قالب دارد.

- پوششدهی: برای حفاظت از قالبها در برابر خوردگی و سایش انجام میشود. این مرحله شامل اعمال پوششهای مختلف روی سطح قالب است که میتواند به افزایش عمر مفید و عملکرد بهینه آن کمک کند.

- اهمیت کیفیت مواد اولیه و ایمنی: کیفیت مواد اولیه و دقت در انجام مراحل مختلف تولید تأثیر بهسزایی روی کیفیت نهایی قالب دارد. همچنین، توجه به استانداردهای ایمنی در فرآیند تولید بسیار حائز اهمیت است. رعایت این استانداردها نه تنها به حفظ ایمنی کارگران کمک میکند، بلکه به بهبود کیفیت تولید و کاهش خطرات ناشی از حوادث نیز میانجامد.

فرآیند تولید قالبهای بتن با توجه به مراحل برش، جوشکاری و پوششدهی، نیازمند دقت و مهارت بالا است. با رعایت اصول کیفیت و ایمنی، میتوان به تولید قالبهای باکیفیت و کارآمد دست یافت که پاسخگوی نیازهای صنایع مختلف باشد.

چالشهای طراحی قالب بتن

طراحی قالب بتن با چالشهای خاص خود همراه بوده که یکیاز بزرگترین چالشها، هزینههای بالای تولید است. علاوهبر این، نیاز به فضای کافی برای انبار کردن قالبها و همچنین نیاز به نیروی کار ماهر برای نصب و جداسازی آنها از دیگر چالشها بهشمار میرود. با این حال، با برنامهریزی صحیح و انتخاب مواد مناسب، میتوان این چالشها را بهحداقل رساند.

استفاده از فناوری در طراحی قالب بتن

فناوریهای نوین به طراحان این امکان را میدهند تا قالبهای فلزی را بادقت بیشتری طراحی کنند. بهکارگیری روشهای مدرن مانند چاپ سهبعدی میتواند به خلق الگوهای پیچیده و سفارشی در پروژههای عمرانی کمک کند. این تکنولوژی نوین نه تنها امکان طراحی دقیقتر و شخصیسازی محصولات را فراهم میآورد، بلکه به افزایش بهرهوری و کاهش هزینهها نیز منجر میشود.

جمعبندی

طراحی قالب بتن برای بتن یک فرایند دشوار و حساس است که به دقت، آگاهی و تجربه فراوان احتیاج دارد. برای دستیابی به قالبهایی باکیفیت و کارآمد، شناخت اصول و نکات کلیدی این حوزه ضروری هستند.

با تمرکز بردقت در طراحی و استفاده از منابع معتبر، میتوانید اطلاعات لازم را کسب کرده و به بهبود فرآیند طراحی خود بپردازید. همچنین، شناسایی چالشها و فرصتها در این زمینه بهشما کمک میکند تا استراتژیهای مناسبی برای طراحی و استفاده از قالبهای فلزی بتن تدوین کنید.

در نهایت، با رعایت این نکات و بهرهگیری از تجربیات متخصصان، میتوانید در طراحی و استفاده از قالبهای فلزی بتن موفق باشید و به کیفیت بالای پروژههای ساختمانی خود افزوده و به پیشرفت در این صنعت کمک کنید.

منابع معتبر

Guide to Formwork for Concrete

National Ready Mixed Concrete Association

American Concrete Institute